Компания «Фларм ПК»: Инновационные Решения в Производстве Деталей Трубопроводов

Когда речь заходит о надежности и эффективности трубопроводных систем, важную роль играют качественные детали. Однако, редко мы задумываемся о том, какие усилия и технологии вложены в производство фланцев, заглушек, прокладок и крепежа. Однако, существует компания, которая стоит на передовой этой отрасли, предлагая инновационные решения и высококачественную продукцию — ООО «Фларм ПК».

Техническое Искусство Производства

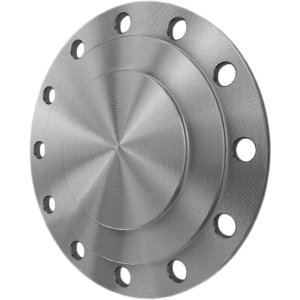

Основной нормативный документ для производства фланцев компанией «Фларм ПК» является ГОСТ 33259-15 (смотри тут). Это означает, что весь процесс производства соответствует строгим стандартам качества, обеспечивая безопасность и надежность в эксплуатации.

«Фларм ПК» использует различные методы производства, включая механическую обработку, литье и ковку. Это позволяет компании создавать детали различных размеров и форм, адаптируясь под разнообразные потребности клиентов.

Персонализированный Подход к Клиентам

Одним из ключевых преимуществ компании «Фларм ПК» является индивидуальный подход к каждому клиенту. Компания предлагает не только широкий ассортимент стандартных изделий, но и возможность изготовления деталей по индивидуальным заказам. Это позволяет удовлетворить даже самые специфические потребности заказчиков.

Продукция и Качество

Вся продукция компании «Фларм ПК» имеет соответствующие сертификаты качества. Это подтверждает не только высокий уровень производства, но и гарантирует безопасность и надежность эксплуатации деталей трубопроводов.

Выбор Материала и Особенности Эксплуатации

При выборе материала для деталей трубопроводов «Фларм ПК» учитывает ряд ключевых факторов. Это включает в себя рабочее давление, температуру окружающей среды, химический состав рабочей среды и другие параметры. Такой подход обеспечивает максимальную эффективность и долговечность трубопроводных систем.

Ответы на Часто Задаваемые Вопросы

Чтобы облегчить процесс выбора и приобретения продукции, компания «Фларм ПК» предоставляет ответы на наиболее часто задаваемые вопросы:

- Способы Отгрузки Товара: «Фларм ПК» предлагает различные варианты доставки, включая самовывоз с производства в Санкт-Петербурге, доставку транспортными компаниями по всему миру и выделенный транспорт для заказов в пределах Санкт-Петербурга.

- Маркировка Фланцев: Все фланцы компании «Фларм ПК» маркируются согласно соответствующим стандартам, что обеспечивает прозрачность и удобство использования.

- Способы Производства: Компания использует различные методы производства в зависимости от конкретных требований и заказов клиентов.

- Паспорта и Сертификаты Качества: Вся продукция сопровождается необходимой документацией, подтверждающей ее качество и соответствие стандартам.

- Выбор Материала: Клиентам предоставляется возможность выбора материала в зависимости от особенностей рабочей среды и условий эксплуатации.

Заключение

Компания «Фларм ПК» занимает лидирующие позиции в отрасли производства деталей трубопроводов благодаря своему инновационному подходу, высокому качеству продукции и индивидуальному вниманию к потребностям клиентов. Благодаря широкому ассортименту продукции и возможности индивидуального заказа, компания предлагает решения для самых разнообразных задач и гарантирует надежность и безопасность в работе трубопроводных систем.